はんだのアレコレ②(はんだ工法)

前回ははんだの接合についてのお話でした。

はんだの歴史は古く、

紀元前、ギリシャローマ時代、平安時代から受け継がれ、

現代では、電気製品に欠かせないものとなり、その使用量、方法も大きく変化しています。

今回はそのはんだ付けの方法(工法)を紹介します。

●手はんだ(こてはんだ付け)

はんだごてを使って手作業で接合する方法です(前号の工法)

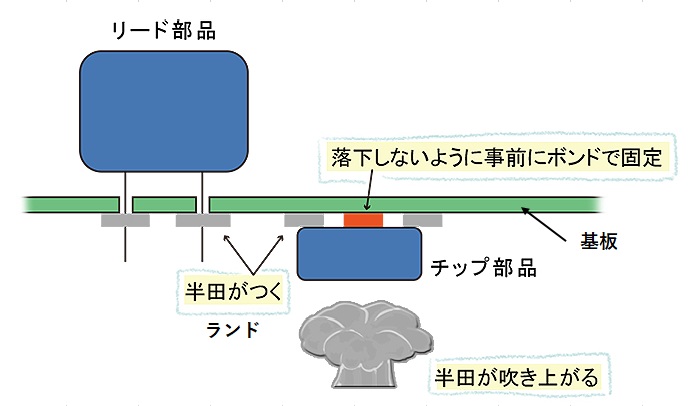

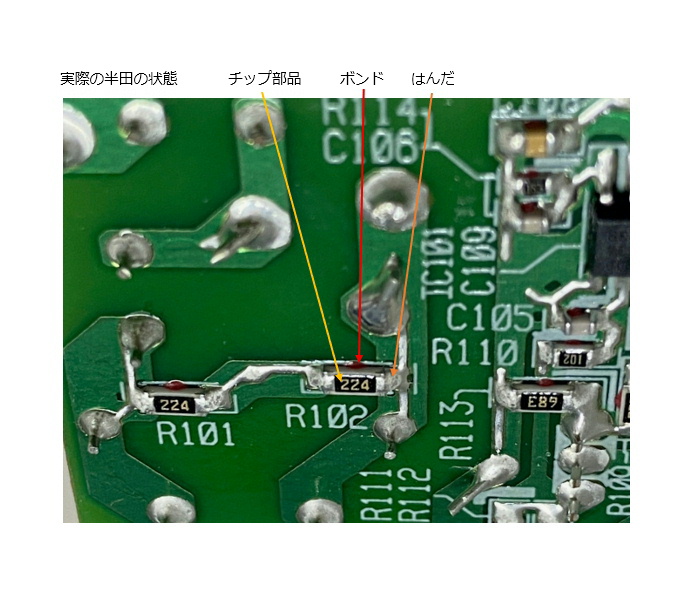

●フローはんだ

溶けたはんだが溜まったはんだ槽からはんだを噴流させて、部品を実装した基板を

噴流部に浸して接合する方法です。

基板穴に挿入する足のある部品(リード部品)のはんだ付けが主ですが、

一部、チップ部品も適用可能です。

チップ部品は足が無いため、事前にボンドで仮止めされてからはんだされます。

これらははんだ付け面にあるため、部品落下や耐熱性の問題、また、小さすぎる部品の場合は

はんだショートの恐れもあるため、フローはんだが可能なチップ部品は限られます。

ウェーブソルダーと呼ばれるフローはんだ装置

実際のはんだ噴流の様子

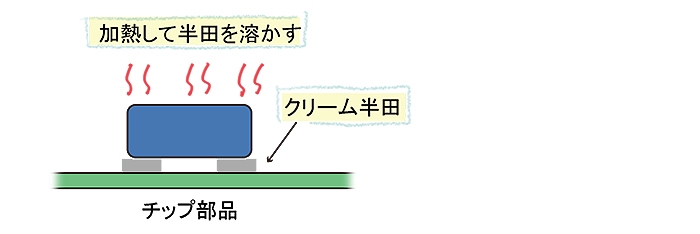

●リフローはんだ

基板のランド部分にはんだペースト(クリームはんだ)を塗布(印刷)して、

この上に面実装部品を載せます。実装した基板を炉(リフローオーブン)に

入れて加熱し、はんだを溶かして接合する方法です

リフローオーブン

弊社では、手はんだ、フローはんだの2つの工程でACアダプタの生産を行っております。

あなどるなかれ手はんだは、機械でははんだできない箇所もあるため、

必要不可欠な作業です。

また、弊社規定の特別な訓練をうけて合格した社員のみが行える作業です。

確実にはんだできているかどうかの判断は、

半田外観検査装置、振動試験、目視のトリプルチェックを実施しています。

次号は、はんだの組成についてのお話です。